Создание автоматической линии по производству бетона - это не то, что можно сделать в одночасье. Обычно она занимает от 12 до 24 месяцев и включает в себя ряд структурированных этапов. Некоторые этапы могут проходить быстро, другие могут вообще не относиться к вашему проекту, но каждый из них играет важную роль в обеспечении бесперебойной и безопасной работы.

В этом руководстве вы узнаете, как организовать производственную линию по выпуску бетонных блоков от начала и до конца. Вы узнаете, что необходимо сделать на каждом этапе, какие ресурсы и оборудование требуются и как держать все на контроле до тех пор, пока ваша первая партия бетонных изделий не будет готова к отправке.

Основные выводы

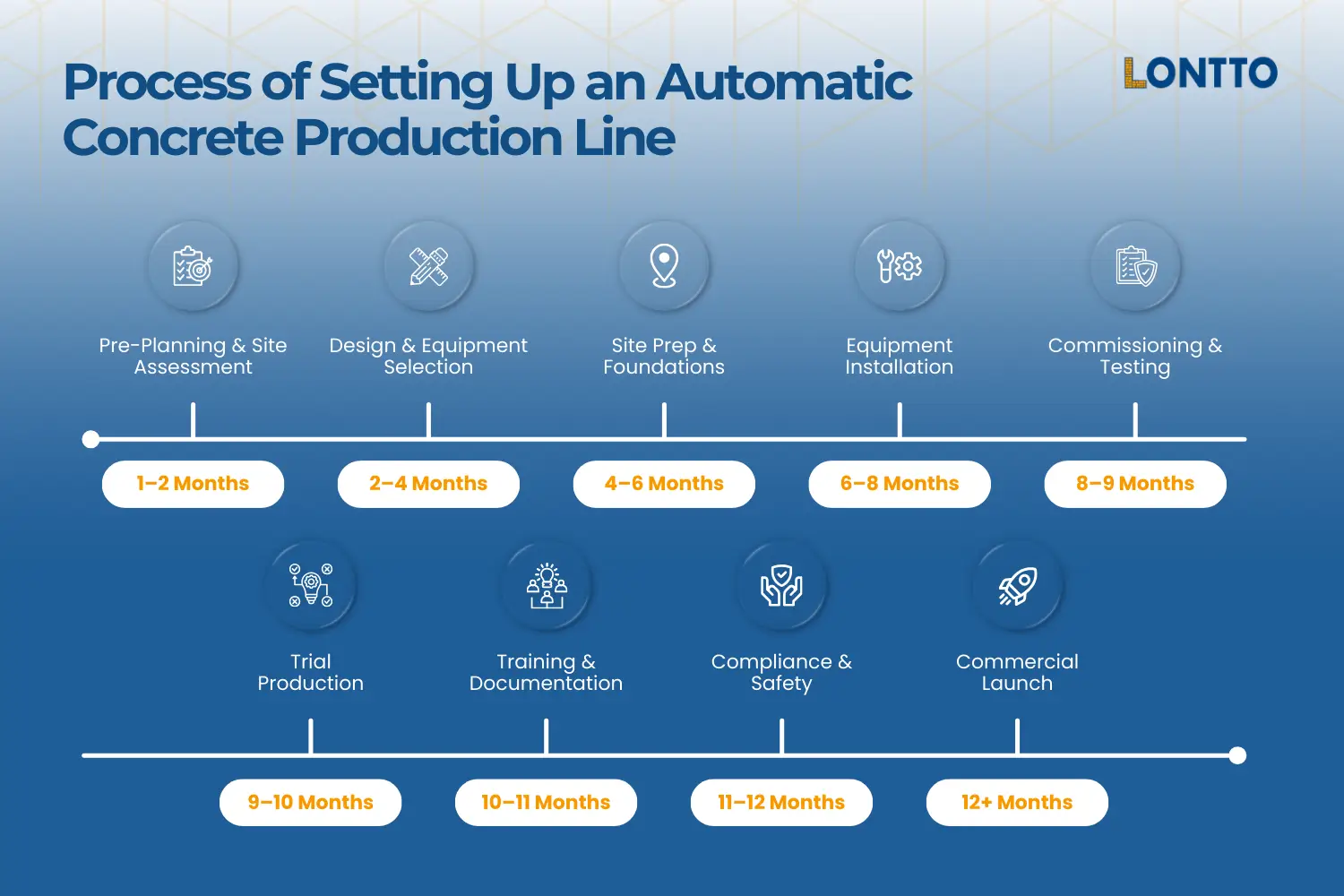

- Строительство полностью автоматизированной линии по производству блоков обычно занимает от 12 до 24 месяцев и включает в себя девять основных этапов.

- Автоматизация повышает производительность, сокращает вмешательство человека и обеспечивает стабильное качество продукции.

- Разумное планирование, правильное оборудование и строгий контроль качества - вот основа успеха.

- Каждый производственный участок имеет свои уникальные проблемы, и пропуск шагов часто приводит к потере времени и проблемам с соблюдением требований в дальнейшем.

| Фаза | Месяцы | Фокус | Ключевые шаги |

|---|---|---|---|

| 1. Предварительное планирование и оценка участка | 1-2 | Рынок, сайт, разрешения | (1) Анализ рынка и спроса, (2) Выбор участка (2-3 акра, коммуникации, доступ), (3) Бизнес-план и разрешения |

| 2. Дизайн и выбор оборудования | 2-4 | Макет и оборудование | (4) Разработка планировки завода, (5) Закупка оборудования (смесители, бункеры, силосы, ПЛК), (6) Разработка системы автоматизации |

| 3. Подготовка участка и фундамент | 4-6 | Основание | (7) Расчистка участка и прокладка коммуникаций, (8) Заливка и отверждение фундамента, (9) Прокладка коммуникаций (электричество, вода, воздух, связь) |

| 4. Установка оборудования | 6-8 | Сборка | (10) Конструктивные элементы (бункеры, силосы, анкеры), (11) Механические системы (конвейеры, смесители, пылеуловители), (12) Интеграция системы управления |

| 5. Ввод в эксплуатацию и тестирование | 8-9 | Проверка и калибровка | (13) Пусконаладочные работы, (14) Сухое тестирование, (15) Калибровка и настройка ПЛК |

| 6. Пробное производство | 9-10 | Тестовые испытания и оптимизация | (16) Первые тестовые партии, (17) Оптимизация процесса, (18) Проверка производительности |

| 7. Обучение и документация | 10-11 | Готовность рабочей силы | (19) Обучение операторов (автоматизация, безопасность, техническое обслуживание), (20) СОПы и планы профилактического обслуживания |

| 8. Соблюдение и безопасность | 11-12 | Системы охраны окружающей среды и безопасности | (21) Обеспечение безопасности (СИЗ, LOTO, мониторинг), (22) Контроль окружающей среды (пыль, вода, шум, отходы) |

| 9. Коммерческий запуск | 12+ | Полномасштабное производство | (23) Окончательные проверки и сертификация, (24) Запуск коммерческого производства и отслеживание KPI |

Этап 1: предварительное планирование и оценка участка (месяцы с 1 по 2)

Первый шаг в создании автоматической линии по производству бетона - это планирование. Прежде чем тратиться на оборудование или строительство, необходимо получить четкое представление о рыночном спросе, пригодности участка и требованиях к разрешению.

Шаг 1: Проведите анализ рынка и потребностей производства

Начните с изучения спроса на бетон в вашем регионе. Обычно завод считается жизнеспособным, если он может продавать не менее 20-30 м³ в день. Для более крупных проектов может потребоваться производственная мощность от 25 до 180 м³ в час.

Также узнайте, сколько стоят услуги ваших конкурентов. Типичные расценки находятся в диапазоне от $70 до $160 за м³. Определите, какие виды бетона пользуются наибольшим спросом, будь то готовая смесь, насосные смеси или сборные бетонные изделия.

Шаг 2: Выбор и оценка участка

Для стационарного бетонного завода вам понадобится как минимум 2-3 акра земли в промышленной зоне с возможностью последующего расширения. Убедитесь, что почва выдерживает нагрузку не менее 150 кН/м², и обеспечьте легкий доступ к дорогам и поставщикам сырья, такого как цемент и заполнители. Не менее важны и коммунальные услуги: вам понадобится надежное электроснабжение 380-480 В и источник чистой воды.

Шаг 3: Бизнес-план и разрешения

Опишите ваши капиталовложения, предполагаемые производственные мощности, потребности в рабочей силе и подход к продажам. Включите финансовые прогнозы, чтобы привлечь инвесторов и кредиторов. Что касается соблюдения требований, подайте заявку на получение разрешения на зонирование, экологических разрешений и лицензий на эксплуатацию автоматического производства. Не забудьте заранее запланировать проведение экологической экспертизы, поскольку ее проведение может занять определенное время.

Этап 2: Проектирование и выбор оборудования (месяцы 2 - 4)

После того, как площадка подготовлена, следующим шагом в организации автоматической линии по производству бетона является разработка планировки и выбор подходящего оборудования. Хорошая планировка сокращает время обработки материалов, экономит энергию и закладывает основу для бесперебойной работы.

Шаг 4: Разработка схемы расположения завода

Ваша линия по производству блоков начинается с четкой планировки. Фундаменты должны иметь закладные анкерные точки, достаточно прочные, чтобы удерживать тяжелые производственные машины. Расположите бункеры для заполнителей так, чтобы погрузчики могли легко к ним подъехать.

Проложите конвейеры таким образом, чтобы сократить расстояние перемещения материала. Разместите силосы для цемента рядом с системами взвешивания и выделите место для зоны погрузки грузовиков с надлежащим управлением очередью.

Шаг 5: Спецификация и закупка оборудования

Выбирайте смесители, соответствующие вашим производственным задачам. Двухвальные смесители хорошо подходят для партий объемом от 1 до 4 м³, в то время как планетарные смесители часто используются для специализированных сборных железобетонных элементов. Бункеры для заполнителей должны включать от 2 до 6 отделений с датчиками влажности для обеспечения точности.

Силосы для цемента обычно составляют от 50 до 500 тонн и оснащаются пневматическими системами для надежной подачи. Системы взвешивания должны обеспечивать точность ±1 кг, а система управления на базе ПЛК позволит полностью автоматизировать процесс и управлять рецептами.

Шаг 6: Проектирование системы автоматизации

Автоматизация - это ключ к полностью автоматической линии производства блоков. ПЛК должен быть запрограммирован на автоматическую последовательность дозирования, хранение рецептов и мониторинг в режиме реального времени. Сенсорные панели HMI упрощают работу персонала, а удаленный доступ позволяет менеджерам отслеживать производственные данные и при необходимости корректировать настройки. Автоматизированное производство сокращает вмешательство человека, повышает производительность и поддерживает постоянное качество продукции.

Этап 3: Подготовка участка и строительство фундамента (месяцы с 4 по 6)

Если вы строите новый объект, то на этом этапе основное внимание уделяется подготовке почвы и созданию прочного фундамента. При покупке существующего здания вы можете пропустить некоторые из этих этапов, но для новых объектов важно тщательно следовать инженерным чертежам.

Шаг 7: Расчистка и подготовка участка

Первая задача - расчистить и выровнять участок с точностью до ±25 мм. Растительность, мусор и препятствия должны быть удалены. Для эффективной работы бригад необходимо проложить временные инженерные коммуникации, проложить подъездные пути к участку и оборудовать перевалочные пункты. Также необходимо установить противоэрозионную защиту для защиты окружающей среды.

Шаг 8: Строительство фундамента

Как только площадка готова, начинается выемка грунта. Устанавливается арматурная сталь (обычно класса 500 МПа с шагом 150 мм), а также анкерные болты для крепления тяжелых производственных машин. Затем на глубину 300-400 мм заливается бетонный фундамент с минимальной маркой C25. Перед установкой оборудования необходимо выдержать период твердения не менее семи дней.

Шаг 9: Установка оборудования

Когда фундамент готов, переходим к инженерным коммуникациям. Необходимо установить трехфазное электроснабжение 380 - 480 В с резервным питанием. Водопроводные линии должны быть подключены к системам фильтрации и хранения. Сжатый воздух под давлением 6-8 бар подается на оборудование, а телекоммуникации настраиваются, чтобы система управления могла работать без сбоев после начала производства.

Этап 4: Установка и монтаж оборудования (месяцы 6-8)

После того как фундамент затвердел, а инженерные сети подведены, внимание переключается на установку основного оборудования. На этом этапе объединяются структурные, механические и контрольные системы, которые станут сердцем производственной линии.

Шаг 10: Установка конструктивных элементов

Начните с возведения конструкции завода и подъездных платформ с помощью кранов. Правильно расположите бункеры для заполнителей и оснастите их датчиками и вибраторами, чтобы обеспечить равномерное дозирование. Используйте пневматические системы транспортировки для установки силосов для цемента, а также установите и откалибруйте все весовое оборудование в соответствии с нулевой отметкой.

Шаг 11: Установка механических систем

Затем добавляются механические системы, включая установку ленточных конвейеров и шнековых питателей, обеспечивающих выравнивание для стабильного потока материала. Бетономешалка монтируется с гидравлическими системами, подключаются пылеуловители с фильтрацией воздуха для поддержания качества воздуха и качества продукции в процессе производства.

Шаг 12: Интеграция системы управления

Последний шаг - интеграция системы управления. Для обеспечения надежности шкафы ПЛК размещаются в помещениях с регулируемым климатом, подключаются все датчики и исполнительные механизмы. Устанавливаются операторские станции с панелями HMI, настраиваются коммуникационные сети, позволяющие осуществлять мониторинг и корректировку в режиме реального времени в ходе автоматизированного производства.

Этап 5: Ввод системы в эксплуатацию и тестирование (8-9 месяцы)

Прежде чем перейти к серийному производству, завод должен пройти полный цикл проверок и испытаний. Этот этап гарантирует, что оборудование, автоматика и системы безопасности работают как положено.

Шаг 13: Пусконаладочные работы

Начните с тщательного осмотра всех компонентов. Необходимо проверить электрические соединения и заземление, а также гидравлическое и пневматическое давление. Предохранительные блокировки и аварийные остановки должны быть проверены, чтобы убедиться в их правильном функционировании, прежде чем блочная машина будет запущена в работу.

Шаг 14: Сухое тестирование

По окончании проверки запустите оборудование без сырья. Конвейерные ленты должны быть правильно выровнены и двигаться с нужной скоростью. Системы взвешивания необходимо проверить с помощью сертифицированных гирь, а бетономешалку с системой выгрузки запустить, чтобы убедиться в бесперебойной работе циклов.

Шаг 15: Калибровка и настройка системы

Точное дозирование и смешивание - основа качества продукции. Все весы должны быть откалиброваны по сертифицированным гирям, а рецепты смешивания запрограммированы в системе управления PLC. Производственные параметры, настройки сигнализации и автоматическая последовательность действий настраиваются таким образом, чтобы процесс был последовательным, эффективным и требовал минимального вмешательства человека.

Фаза 6: Опытное производство и тестирование качества (9-10-й месяцы)

Пробное производство - это когда завод доказывает, что он может стабильно обеспечивать требуемое качество, прежде чем перейти к полномасштабным операциям. На этом этапе подтверждается, что производственный процесс, контроль качества и производительность системы соответствуют проектным показателям.

Шаг 16: Первые партии бетона

Начните с изготовления небольших пробных партий, используя стандартные рецепты бетонной смеси. Следите за равномерным перемешиванием и стабильным расходом, а также проведите испытания на осадку для проверки консистенции. Испытания на прочность на сжатие подтверждают, что затвердевший бетон соответствует структурным требованиям. При необходимости отрегулируйте уровень воды и время перемешивания, чтобы улучшить качество и стабилизировать готовые изделия.

Шаг 17: Оптимизация производства

После изготовления пробных партий отладьте процесс. Отрегулируйте последовательность дозирования и смешивания, чтобы сократить время цикла и обеспечить бесперебойную подачу материала. Откалибруйте системы компенсации влажности, чтобы учесть колебания сырья. В то же время проверьте процедуры контроля качества и документацию, чтобы убедиться в их эффективности и готовности к регулярному использованию.

Шаг 18: Проверка работоспособности

Полностью автоматическая линия по производству блоков теперь должна достигать производительности в пределах 5% от проектной мощности. Качество бетона должно соответствовать техническим условиям, а точность дозирования должна быть в пределах ±1 процента. Функции безопасности, сигнализации и аварийной остановки должны быть проверены еще раз, чтобы убедиться, что автоматизированная производственная среда безопасна и готова к постоянному использованию.

Этап 7: Обучение операторов и документация (10-11-й месяцы)

Полностью автоматизированная линия по производству блоков работает лучше всего, когда операторы обучены уверенно обращаться с автоматикой и следовать четким процедурам. На этом этапе формируются навыки и документация, необходимые для долгосрочной стабильной работы.

Шаг 19: Комплексное обучение операторов

Операторы должны изучить порядок запуска и остановки оборудования, способы переключения между ручным и автоматическим режимами работы с бетоном и протоколы безопасности, обеспечивающие безопасность производства. Обучение также охватывает задачи по техническому обслуживанию и устранению неполадок, чтобы свести к минимуму время простоя и поддерживать машины в хорошем состоянии. При надлежащей подготовке персонал может обеспечить стабильное качество сборных железобетонных изделий.

Шаг 20: Документация и процедуры

Каждый этап производственного процесса должен быть задокументирован. Стандартные операционные процедуры должны охватывать смешивание, дозирование, техническое обслуживание и проверку качества. Для смесителей, конвейеров и дозирующей установки должны быть составлены графики профилактического обслуживания.

Меры по контролю качества должны быть четко прописаны, чтобы защитить качество продукции. Также важно записывать данные о поставщиках и обновлять запасные части, чтобы завод по производству блоков мог работать без перебоев.

Этап 8: Выполнение требований по соблюдению экологических норм и безопасности (11-12-й месяцы)

Производственная линия является полноценной только тогда, когда на ней приняты меры безопасности и охраны окружающей среды. Эти меры защищают работников, ограничивают воздействие на окружающую среду и обеспечивают соответствие производственной линии по изготовлению блоков нормативным требованиям.

Шаг 21: Внедрение системы безопасности

Обеспечьте станции СИЗ респираторами и щелочестойкими перчатками, а также обучите персонал процедурам блокировки и маркировки всех производственных машин. Правила входа в замкнутое пространство и программы химического мониторинга помогают снизить риски, обеспечивая операторам возможность безопасно работать, управляя бетоном с помощью автоматики.

Шаг 22: Контроль окружающей среды

Необходимо тщательно контролировать воздух, воду и шум. Системы пылеулавливания должны быть введены в эксплуатацию, чтобы соответствовать стандартам качества воздуха, а для размыва и стока воды при дозировании и смешивании должны быть предусмотрены установки очистки воды.

Контроль уровня шума помогает защитить здоровье работников, а системы утилизации отходов должны по возможности перерабатывать побочные продукты производства. Эти меры ограничат воздействие массового производства на окружающую среду и позволят вашей блочной фабрике соответствовать требованиям.

Фаза 9: Коммерческий запуск и эксплуатация (месяц 12+)

Последний шаг в создании автоматической линии по производству бетона - переход от испытаний к полномасштабной работе. На этом этапе завод должен быть сертифицирован, полностью укомплектован персоналом и готов поставлять клиентам бетонную продукцию.

Шаг 23: Окончательные проверки и утверждения

Проведение всех оставшихся проверок со стороны регулирующих органов и получение необходимых разрешений, страховок и сертификатов. Заключительные проверки подтверждают наличие систем безопасности, экологических мер и контроля качества, необходимых для обеспечения непрерывного автоматизированного производства.

Шаг 24: Запуск коммерческого производства

После получения разрешений завод может начать коммерческие поставки бетонных блоков и сборных железобетонных изделий. Используйте системы планирования производства и диспетчеризации для организации поставок и эффективного управления распределением бетона.

Отслеживайте объемы производства и ключевые показатели эффективности с целью поддержания эффективности выше 85%. Сильная программа обеспечения качества и система обслуживания клиентов помогут обеспечить соответствие готовой продукции спецификациям и соблюдение графика реализации строительных проектов.

Как установить автоматическую линию по производству бетона Вопросы и ответы

Что необходимо проверить при установке, прежде чем я смогу открыть свою автоматическую линию по производству бетона?

Перед началом коммерческой эксплуатации завод должен подтвердить целостность конструкции, наличие сертифицированных электрических и весовых систем, а также функциональных механизмов безопасности. Коммунальные системы, такие как системы пылеудаления, водоснабжения и сжатого воздуха, также нуждаются в полном тестировании и проверке для обеспечения соответствия требованиям и надежной работы.

Как вы проводите сухие и мокрые испытания?

Испытание на холостом ходу начинается с подачи питания на электрические системы, проверки состояния индикаторов и запуска воздушного компрессора для достижения давления 6-8 бар. Конвейерные ленты запускаются для проверки направления и выравнивания, а смеситель работает вхолостую в течение 5 минут для проверки вибрации и шума. Весы калибруются с помощью сертифицированных пробных гирь с точностью ±1 кг, проверяются все блокировки безопасности и аварийные остановки.

При мокром испытании бункеры для заполнителей загружаются чистыми материалами, силосы заполняются не менее чем 10 тоннами цемента, и проверяются системы подачи воды/смеси. Рецепт теста, состоящий из 350 кг цемента, 800 кг песка, 1 000 кг камня и 175 л воды, дозируется автоматически, перемешивается в течение 90 секунд, проверяется на осадку (75-100 мм) и отбирается для 7- и 28-дневных испытаний на прочность.

Вернуться к началу: Как установить автоматическую линию по производству бетона

Меня зовут Чао Чжан, я работаю в сфере производства кирпича уже более 10 лет. У меня есть глубокое понимание и исследования различных моделей машин для производства блоков, особенно автоматических машин для производства кирпича, машин для производства бетонных блоков, машин для производства блоков из прессованной земли, машин для производства глиняного кирпича, машин для производства цементного кирпича. У меня есть особое понимание этой отрасли. Я могу помочь своим клиентам выбрать подходящую машину для производства кирпича и помочь им в проектировании и строительстве завода по производству кирпича. Если вы хотите узнать все о машинах для производства кирпича, пожалуйста, свяжитесь со мной. Я буду рад помочь вам.