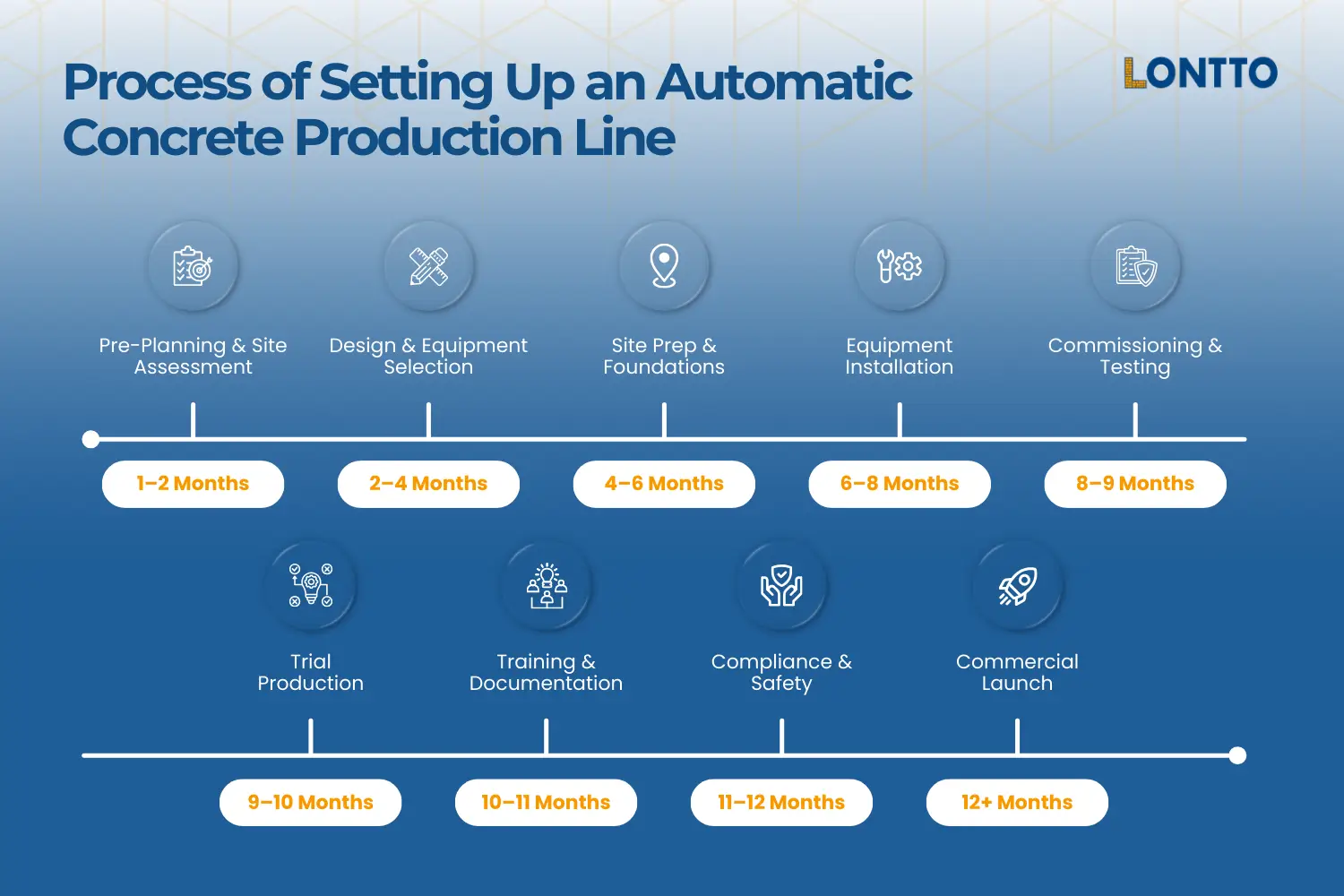

Poner en marcha una línea de producción automática de hormigón no es algo que se pueda hacer de la noche a la mañana. Suele llevar de 12 a 24 meses y conlleva una serie de fases estructuradas. Algunos pasos pueden avanzar rápidamente, otros pueden no aplicarse a su proyecto en absoluto, pero cada uno desempeña un papel importante para garantizar que su operación se desarrolle sin problemas y de forma segura.

Esta guía le explica cómo montar una cadena de producción de bloques de hormigón de principio a fin. Verá qué hay que hacer en cada fase, qué recursos y equipos se necesitan y cómo mantenerlo todo en marcha hasta que esté lista la primera entrega de productos de hormigón.

Principales conclusiones

- Construir una línea de producción de bloques totalmente automática suele llevar entre 12 y 24 meses a lo largo de nueve fases clave.

- La automatización mejora la productividad, reduce la intervención humana y ofrece una calidad constante de los productos.

- Una planificación inteligente, el equipo adecuado y estrictas medidas de control de calidad son la columna vertebral del éxito.

- Cada centro de producción presenta retos únicos, y saltarse pasos a menudo conlleva una pérdida de tiempo y problemas de cumplimiento más adelante.

| Fase | Meses | Enfoque | Pasos clave |

|---|---|---|---|

| 1. Planificación previa y evaluación del emplazamiento | 1-2 | Mercado, sitio, permisos | (1) Análisis del mercado y demanda, (2) Selección del emplazamiento (2-3 acres, servicios, acceso), (3) Plan de negocio y permisos |

| 2. Diseño y selección de equipos | 2-4 | Diseño y maquinaria | (4) Diseño del trazado de la planta, (5) Adquisición de equipos (mezcladoras, tolvas, silos, PLC), (6) Diseño del sistema de automatización |

| 3. Preparación del terreno y cimentación | 4-6 | Trabajo de base | (7) Desbroce del terreno e instalación de servicios, (8) Hormigonado y curado de los cimientos, (9) Instalación de servicios (electricidad, agua, aire, telecomunicaciones) |

| 4. 4. Instalación del equipo | 6-8 | Montaje | (10) Componentes estructurales (tolvas, silos, anclajes), (11) Sistemas mecánicos (cintas transportadoras, mezcladoras, unidades de polvo), (12) Integración del sistema de control |

| 5. Puesta en servicio y pruebas | 8-9 | Inspección y calibración | (13) Inspecciones previas a la puesta en servicio, (14) Pruebas de funcionamiento en seco, (15) Calibración y configuración del PLC |

| 6. Producción de ensayos | 9-10 | Pruebas y optimización | (16) Primeros lotes de prueba, (17) Optimización del proceso, (18) Validación del rendimiento |

| 7. Formación y documentación | 10-11 | Preparación de la mano de obra | (19) Formación de operadores (automatización, seguridad, mantenimiento), (20) PNT y planes de mantenimiento preventivo |

| 8. Cumplimiento y seguridad | 11-12 | Sistemas medioambientales y de seguridad | (21) Aplicación de medidas de seguridad (EPI, LOTO, vigilancia), (22) Controles medioambientales (polvo, agua, ruido, residuos) |

| 9. Lanzamiento comercial | 12+ | Producción a gran escala | (23) Inspecciones finales y certificaciones, (24) Lanzamiento de la producción comercial y seguimiento de los KPI. |

Fase 1: Planificación previa y evaluación del emplazamiento (meses 1 a 2)

El primer paso para montar una línea automática de producción de hormigón es la planificación. Antes de gastar en maquinaria o en construcción, hay que tener una idea clara de la demanda del mercado, la idoneidad del emplazamiento y los requisitos de autorización.

Paso 1: Análisis del mercado y necesidades de producción

Empiece por analizar la demanda de hormigón en su zona. Una planta suele ser viable si puede vender al menos de 20 a 30 m³ al día. Los proyectos más grandes pueden necesitar una capacidad de producción de 25 a 180 m³ por hora.

Compruebe también lo que cobran sus competidores. Las tarifas típicas oscilan entre $70 y $160 por m³. Identifica qué tipos de hormigón son los más demandados, ya sea premezclado, mezclas con bomba o prefabricados de hormigón.

Paso 2: Selección y evaluación del emplazamiento

Para una planta de hormigón estacionaria, necesitarás al menos 2 o 3 acres de terreno industrial con espacio para ampliarlo más adelante. Asegúrate de que el suelo pueda soportar una carga de al menos 150 kN/m² y confirma que tiene fácil acceso a carreteras y proveedores de materias primas como cemento y áridos. Los servicios públicos son igual de importantes: necesitarás un suministro eléctrico fiable de 380 V a 480 V y una fuente de agua limpia.

Paso 3: Plan de empresa y permisos

Describa su inversión de capital, la capacidad de fabricación en bloque prevista, las necesidades de mano de obra y el enfoque de ventas. Incluya proyecciones financieras para mantener a bordo a inversores y prestamistas. Por lo que respecta al cumplimiento de la normativa, solicite las aprobaciones urbanísticas, los permisos medioambientales y las licencias de explotación para la producción automática. No olvides programar con tiempo una evaluación de impacto ambiental, ya que su tramitación puede llevar tiempo.

Fase 2: Diseño y selección de equipos (meses 2 a 4)

Una vez asegurado el emplazamiento, el siguiente paso en cómo montar una línea de producción automática de hormigón es diseñar la disposición y elegir el equipo adecuado. Un buen diseño reduce el tiempo de manipulación del material, ahorra energía y sienta las bases para un funcionamiento sin problemas.

Paso 4: Diseño del trazado de la planta

Su línea de producción de bloques comienza con un diseño claro. Los cimientos necesitan puntos de anclaje empotrados lo suficientemente fuertes como para sostener máquinas de producción pesadas. Coloque los depósitos de áridos donde los cargadores puedan acceder a ellos fácilmente.

Coloque las cintas transportadoras de forma que las distancias de desplazamiento del material sean cortas. Coloque los silos de cemento cerca de los sistemas de pesaje y dedique espacio a una zona de carga de camiones con una gestión adecuada de las colas.

Paso 5: Especificación y adquisición de equipos

Seleccione mezcladoras que se ajusten a sus objetivos de producción. Las mezcladoras de doble eje funcionan bien para lotes de 1 a 4 m³, mientras que las mezcladoras planetarias suelen utilizarse para elementos prefabricados de hormigón especializados. Las tolvas de áridos deben incluir de 2 a 6 compartimentos con sensores de humedad para mayor precisión.

Los silos de cemento suelen oscilar entre 50 y 500 toneladas e incorporan sistemas neumáticos para una alimentación fiable. Los sistemas de pesaje deben alcanzar una precisión de ±1 kg, y un sistema de control basado en PLC permitirá la automatización total y la gestión de recetas.

Paso 6: Diseño del sistema de automatización

La automatización es la clave de una línea de producción de bloques totalmente automática. El PLC debe programarse para secuencias automáticas de dosificación, almacenamiento de recetas y supervisión en tiempo real. Los paneles de pantalla táctil HMI simplifican el manejo para el personal, mientras que el acceso remoto permite a los responsables hacer un seguimiento de los datos de producción y ajustar la configuración cuando sea necesario. La producción automatizada reduce la intervención humana, mejora la productividad y mantiene constante la calidad del producto.

Fase 3: Preparación del terreno y construcción de los cimientos (meses 4 a 6)

Si está construyendo una nueva instalación, esta fase se centra en la preparación del terreno y el establecimiento de unos cimientos sólidos. La compra de un edificio existente puede permitirle saltarse algunos de estos pasos, pero en las nuevas instalaciones es importante seguir al pie de la letra los planos de ingeniería.

Etapa 7: Limpieza y preparación del terreno

La primera tarea consiste en despejar y nivelar el terreno con una precisión de ±25 mm. Hay que eliminar la vegetación, los escombros y los obstáculos. Deben establecerse servicios públicos provisionales, vías de acceso a la obra y zonas de descanso para que el personal pueda trabajar con eficacia. También hay que controlar la erosión para proteger el entorno.

Paso 8: Construcción de los cimientos

Una vez que el emplazamiento está listo, comienza la excavación. Se coloca acero de refuerzo (normalmente de grado 500 MPa a 150 mm de distancia) y se incrustan pernos de anclaje para asegurar las pesadas máquinas de producción. A continuación se vierten los cimientos de hormigón a una profundidad de 300 a 400 mm con un grado mínimo de C25. Antes de instalar cualquier equipo es necesario un periodo de curado de al menos siete días.

Paso 9: Instalación de utilidades

Una vez colocados los cimientos, hay que centrarse en los servicios públicos. Debe instalarse un suministro eléctrico trifásico de 380 V a 480 V con energía de reserva. Las tuberías de agua deben conectarse con sistemas de filtración y almacenamiento. Se añade aire comprimido a 6 u 8 bares para apoyar la maquinaria y se instalan telecomunicaciones para que el sistema de control funcione sin problemas una vez iniciada la producción.

Fase 4: Instalación y montaje de los equipos (meses 6 a 8)

Una vez fraguados los cimientos e instalados los servicios públicos, la atención se centra en la instalación de los equipos principales. Esta fase reúne los sistemas estructurales, mecánicos y de control que formarán el corazón de la línea de producción.

Paso 10: Instalación de los componentes estructurales

Empiece por montar la estructura de la planta y las plataformas de acceso utilizando grúas. Coloque correctamente los depósitos de áridos y equípelos con sensores y vibradores para mantener la dosificación constante. Utilice sistemas de transporte neumático para montar los silos de cemento, e instale y calibre todos los equipos de pesaje a cero.

Paso 11: Instalación de sistemas mecánicos

A continuación se añaden los sistemas mecánicos, incluida la instalación de cintas transportadoras y alimentadores de tornillo, que garantizan la alineación para un flujo de material constante. La hormigonera se monta con sus sistemas hidráulicos, y se conectan unidades de recogida de polvo con filtración de aire para mantener la calidad del aire y respaldar la calidad del producto durante la producción.

Paso 12: Integración del sistema de control

El último paso es integrar el sistema de control. Los armarios PLC se colocan en salas climatizadas para mayor fiabilidad, y se conectan todos los sensores y actuadores. Se instalan puestos de operador con paneles HMI y se configuran redes de comunicación para permitir la supervisión y los ajustes en tiempo real durante la producción automatizada.

Fase 5: Puesta en servicio y pruebas del sistema (meses 8 a 9)

Antes de pasar a la producción en serie, la planta debe someterse a una ronda completa de inspecciones y pruebas. Esta fase garantiza que la maquinaria, la automatización y los sistemas de seguridad funcionan correctamente.

Paso 13: Inspecciones previas a la puesta en servicio

Comience con una inspección minuciosa de todos los componentes. Deben comprobarse las conexiones eléctricas y la toma de tierra, así como las presiones hidráulica y neumática. Los enclavamientos de seguridad y las paradas de emergencia deben probarse para confirmar que funcionan correctamente antes de poner en marcha la máquina de bloques.

Paso 14: Pruebas de funcionamiento en seco

Una vez finalizadas las inspecciones, haga funcionar el equipo sin materias primas. Las cintas transportadoras deben alinearse correctamente y moverse a las velocidades adecuadas. Los sistemas de pesaje deben verificarse con pesas de prueba certificadas, y la hormigonera con su sistema de descarga se pone en marcha para confirmar que los ciclos funcionan sin problemas.

Paso 15: Calibración y configuración del sistema

Una dosificación y mezcla precisas son la base de la calidad del producto. Todas las básculas deben calibrarse con pesos certificados y las recetas de mezcla deben programarse en el sistema de control PLC. Los parámetros de producción, los ajustes de alarma y la secuenciación automática se configuran para que el proceso sea coherente, eficiente y requiera una intervención humana mínima.

Fase 6: Producción de prueba y pruebas de calidad (meses 9 a 10)

La producción de prueba es el momento en el que la planta demuestra que puede ofrecer la calidad requerida antes de pasar a las operaciones a gran escala. Esta fase confirma que el proceso de producción, el control de calidad y el rendimiento del sistema se ajustan a los objetivos de diseño.

Paso 16: Primeros lotes de hormigón

Empiece produciendo pequeños lotes de prueba utilizando recetas estándar de mezclas de hormigón. Compruebe que la mezcla es uniforme y el vertido constante, y realice pruebas de asentamiento para verificar la consistencia. Las pruebas de resistencia a la compresión confirman que el hormigón endurecido cumple los requisitos estructurales. Ajuste los niveles de agua y los tiempos de mezclado según sea necesario para mejorar la calidad del producto y estabilizar los productos acabados.

Paso 17: Optimización de la producción

Una vez completados los lotes de prueba, ajuste el proceso. Ajuste las secuencias de dosificación y mezcla para acortar los tiempos de ciclo y mantener un flujo de material uniforme. Calibre los sistemas de compensación de humedad para tener en cuenta las variaciones de las materias primas. Al mismo tiempo, revise los procedimientos de control de calidad y la documentación para asegurarse de que son eficaces y están listos para su uso rutinario.

Paso 18: Validación del rendimiento

La línea de producción de bloques totalmente automática debe alcanzar ahora unos índices de producción de 5% de la capacidad de diseño. La calidad del hormigón debe ajustarse a las especificaciones, con una precisión de dosificación de ±1%. Los dispositivos de seguridad, las alarmas y las paradas de emergencia deben probarse una vez más para confirmar que el entorno de producción automatizado es seguro y está listo para un uso continuo.

Fase 7: Formación y documentación de los operadores (meses 10 a 11)

Una línea de producción de bloques totalmente automática funciona mejor cuando se forma a los operarios para que manejen la automatización con confianza y sigan procedimientos claros. En esta fase se adquieren las habilidades y la documentación necesarias para la estabilidad a largo plazo.

Paso 19: Formación exhaustiva de los operadores

Los operarios deben aprender las rutinas de arranque y parada de la planta, cómo alternar entre los modos manual y automático del hormigón y los protocolos de seguridad que mantienen a salvo la producción. La formación también incluye tareas de mantenimiento y resolución de problemas para reducir al mínimo el tiempo de inactividad y mantener las máquinas en buen estado. Con una preparación adecuada, la mano de obra puede mantener el flujo de productos prefabricados de hormigón con una calidad constante.

Paso 20: Documentación y procedimientos

Cada paso del proceso de producción debe estar documentado. Los procedimientos normalizados de trabajo deben abarcar la mezcla, la dosificación, el mantenimiento y las pruebas de calidad. Deben prepararse programas de mantenimiento preventivo para mezcladoras, cintas transportadoras y la planta de dosificación.

Las medidas de control de calidad deben anotarse claramente para proteger la calidad del producto. También es importante registrar los datos de los proveedores y mantener un inventario actualizado de piezas de repuesto para que la fábrica de bloques pueda seguir funcionando sin interrupciones.

Fase 8: Cumplimiento de la normativa medioambiental y aplicación de la seguridad (Mes 11 a 12)

Una cadena de producción sólo está completa cuando se aplican medidas de seguridad y medioambientales. Estas medidas protegen a los trabajadores, limitan el impacto medioambiental y mantienen la línea de producción de bloques en línea con la normativa.

Etapa 21: Aplicación del sistema de seguridad

Proporcione estaciones de EPI abastecidas con respiradores y guantes resistentes a los álcalis, y forme al personal en los procedimientos de bloqueo y etiquetado de todas las máquinas de producción. Las normas de acceso a espacios confinados y los programas de control químico ayudan a reducir los riesgos, ofreciendo a los operarios la posibilidad de trabajar con seguridad mientras gestionan el hormigón con automatización.

Paso 22: Controles medioambientales

El aire, el agua y el ruido deben gestionarse con cuidado. Los sistemas de recogida de polvo deben cumplir las normas de calidad del aire, mientras que las unidades de tratamiento de agua deben estar preparadas para el lavado y la escorrentía de la dosificación y la mezcla.

El control del ruido ayuda a proteger la salud de los trabajadores, y los sistemas de gestión de residuos deben reciclar los subproductos de las materias primas siempre que sea posible. Estas medidas limitan el impacto ambiental de la producción en masa y hacen que su fábrica de bloques cumpla la normativa.

Fase 9: Lanzamiento comercial y operaciones (Mes 12+)

El último paso en la creación de una línea automática de producción de hormigón es pasar de las pruebas al funcionamiento a escala real. En esta fase, la planta debe estar certificada, dotada de todo el personal necesario y lista para suministrar productos de hormigón a los clientes.

Paso 23: Inspecciones y aprobaciones finales

Llevar a cabo todas las inspecciones reglamentarias restantes y obtener los permisos, seguros y certificaciones necesarios. Las comprobaciones finales confirman que los sistemas de seguridad, las medidas medioambientales y el control de calidad son los adecuados para la producción automatizada en curso.

Paso 24: Lanzamiento de la producción comercial

Una vez completadas las aprobaciones, la planta puede iniciar las entregas comerciales de bloques de hormigón y productos prefabricados de hormigón. Utilice sistemas de programación y despacho de la producción para organizar las entregas y gestionar la distribución del hormigón de forma eficiente.

Realice un seguimiento de los volúmenes de producción y los indicadores clave de rendimiento con el objetivo de mantener la eficiencia por encima de 85%. Un sólido programa de control de calidad y un sistema de atención al cliente ayudarán a garantizar que los productos acabados cumplan las especificaciones y a mantener los proyectos de construcción dentro de los plazos previstos.

Cómo montar una línea de producción automática de hormigón Preguntas frecuentes

¿Qué hay que comprobar en la instalación antes de poner en marcha la línea automática de producción de hormigón?

Antes de las operaciones comerciales, la planta debe confirmar la integridad estructural, los sistemas eléctricos y de pesaje certificados y los mecanismos de seguridad funcional. Los servicios públicos, como los sistemas de captación de polvo, agua y aire comprimido, también deben someterse a pruebas y verificaciones completas para garantizar la conformidad y un rendimiento fiable.

¿Cómo se realizan las pruebas en seco y en húmedo?

La prueba de funcionamiento en seco comienza con el encendido de los sistemas eléctricos, la confirmación del estado de los indicadores y el arranque del compresor de aire para alcanzar 6-8 bares. Las cintas transportadoras se ponen en marcha para verificar la dirección y la alineación, y la mezcladora funciona en vacío durante 5 minutos para comprobar la vibración y el ruido. Las básculas se calibran con pesas de prueba certificadas con una precisión de ±1 kg, y se prueban todos los enclavamientos de seguridad y las paradas de emergencia.

La prueba en húmedo carga los contenedores de áridos con materiales limpios, llena los silos con al menos 10 toneladas de cemento y confirma los sistemas de agua/mezcla. Se dosifica automáticamente una receta de prueba de 350 kg de cemento, 800 kg de arena, 1.000 kg de piedra y 175 l de agua, se mezcla durante 90 segundos, se comprueba el asentamiento (75-100 mm) y se toman muestras para las pruebas de resistencia a los 7 y 28 días.

Volver arriba: Cómo montar una línea de producción automática de hormigón

Soy Chao Zhang, llevo más de 10 años trabajando en la industria de la fabricación de ladrillos. Tengo un profundo conocimiento e investigación sobre varios modelos de máquinas de fabricación de bloques, especialmente máquinas automáticas de ladrillos, máquinas de bloques de hormigón, máquinas de bloques de tierra comprimida, máquinas de ladrillos de arcilla, máquinas de ladrillos de cemento. Tengo un conocimiento especial de esta industria. Puedo ayudar a mis clientes a elegir la máquina de ladrillos adecuada y ayudarles a diseñar y construir una fábrica de producción de ladrillos. Si desea saberlo todo sobre las máquinas para fabricar ladrillos, póngase en contacto conmigo. Estaré encantado de ayudarle.